从2015年3月,三部委发布《国家增材制造产业发展推进计划(2015-2016年)》,3D打印产业正式上升到国家战略层面,到2024年两会期间,再次明确了推动3D打印产业发展,加快形成新质生产力的指导方向,3D打印正逐步从前沿科技迈向制造业的常规舞台,成为推动行业转型升级的重要力量。这一技术的崛起,不仅悄然改变了传统制造模式的格局,更以其独特优势助推着模具行业步入全新发展阶段。

模具作为“工业之母”,在制造业中有着举足轻重的地位,传统模具制造由于减材加工的天然局限性,设计并不能随心所欲,一些高效的设计如随形冷却、拓扑优化等无法实现。3D打印通过逐层累加材料的方式构建零件,实现了对复杂几何结构的精准塑造,极大地提升了设计自由度,能够轻松实现随形水路、随形透气、零件轻量化等设计,使得设计师的创意得到更充分地发挥,促进产品结构的优化与性能的提升。

同时,3D打印出现可以大大缩短模具的制造周期。传统制造流程中,从设计到成品往往需要经历多个繁琐环节,而金属3D打印则实现了从数字模型到实物的快速转化,省去了传统加工过程中工艺设计与求证的过程,极大压缩生产时间,并能根据市场需求,及时调整生产批量,让制造更高效。

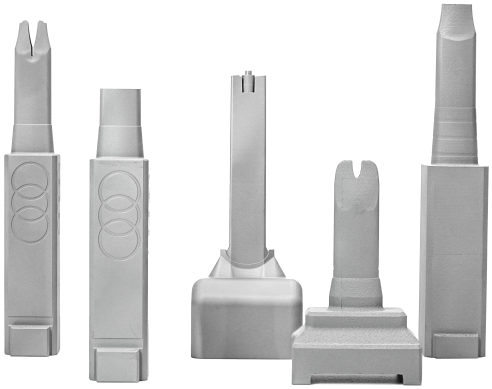

上海毅速激光科技有限公司(简称上海毅速)作为一家有深厚模具制造背景的企业,对3D打印给模具制造带来的改变有着深刻认识。传统模具加工往往需要经过下料、开粗、热处理、磨床、线割、放电、精加工、型腔外观处理、检测等十几道步骤,用到几十台加工设备,而如今,采用3D打印已经将加工步骤缩减至6-7步,某些零件甚至实现了3D打印、型腔外观处理、检测,3步完成,上海毅速认为,随着增材制造的持续发展,未来模具制造3步完成将成为常态。